Werksbesuch bei SGD-Pharma: Glas ist nicht immer Glas!

Die Studierenden des Hauptstudiums Pharmazie der FAU Erlangen-Nürnberg hatten im Januar im Rahmen der Vorlesung „Gefriertrocknung pharmazeutischer Produkte“ (PD Dr. Henning Gieseler) die Gelegenheit die Produktionsstätten von SGD-Pharma in Kipfenberg zu besuchen.

Das auf den ersten Blick unscheinbare Werk im oberbayerischen Landkreis Eichstätt ist eine bedeutende Produktionsstätte für eines der wichtigsten Primärpackmittel der Pharmazie: Glas. Das Unternehmen mit Hauptsitz in Frankreich betreibt weltweit fünf Werke sowie zahlreiche Vertriebsbüros und stellt aus den Grundstoffen Sand, Kalk und Soda eine Vielzahl an Glasprodukten her. In Kipfenberg werden täglich rund zwei Millionen Einheiten aus Typ-II- oder Typ-III-Glas produziert – von großvolumigen Behältern bis hin zu kleinen Viales.

Laut Europäischem Arzneibuch (Ph. Eur.) werden pharmazeutische Glasverpackungen in drei Haupttypen unterteilt:

Typ-I-Glas (Borosilikatglas) – höchste Qualitätsstufe, besonders inert, ideal für parenterale Arzneimittel, da es Wechselwirkungen mit dem Produkt verhindert.

Typ-II-Glas – Natron-Kalk-Glas mit Oberflächenbehandlung, um pH-Wert-Veränderungen zu minimieren.

Typ-III-Glas (Normales Natron-Kalk-Glas) – wird für weniger empfindliche Arzneimittel und auch für Lebensmittelverpackungen genutzt.

Der Herstellungsprozess von pharmazeutischem Hüttenglas findet vereinfacht erklärt folgendermaßen statt:

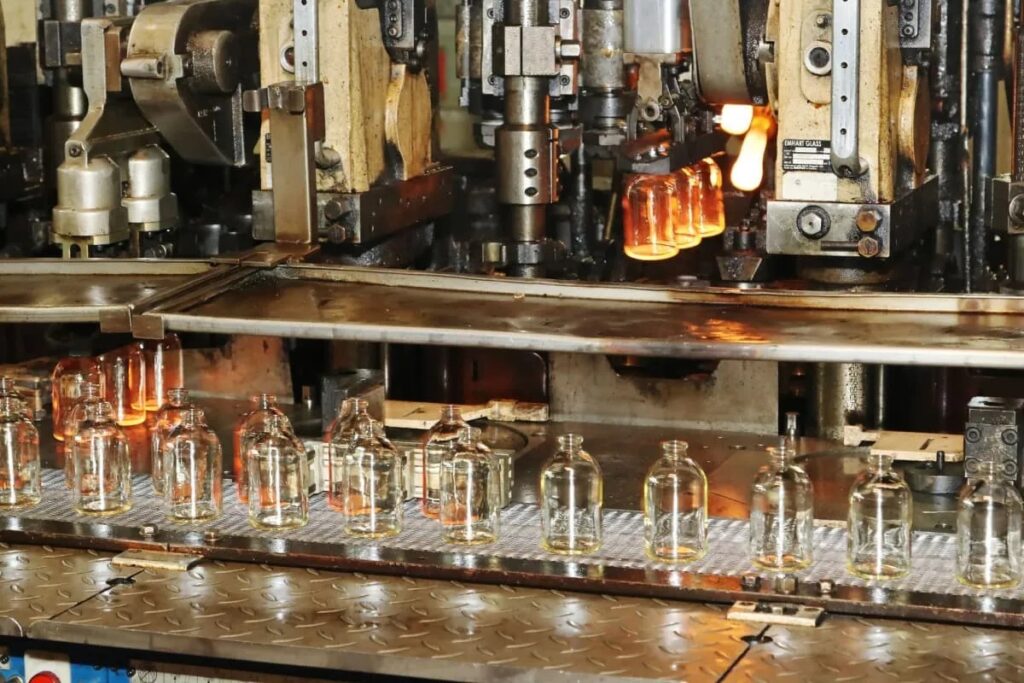

Die Produktion beginnt in einer Glasschmelzwanne, in der das Rohstoffgemenge aus Sand, Natriumcarbonat (Na₂CO₃) und Kaliumcarbonat (K₂CO₃) bei etwa 1.600 °C zu einer homogenen Schmelze verarbeitet werden. Sobald das Glas vollständig geschmolzen ist, wird es in eine längliche Form gebracht, in Stücke geschnitten und auf die vier Produktionslinien des Werks verteilt. Die glühenden Rohlinge gelangen dann in die Fertigform, wo sie durch das Press-Blas-Verfahren in die gewünschte Flaschenform gebracht werden. In diesem Stadium hat das Glas noch eine Temperatur von rund 600 °C. Nach der Formgebung folgt eine präzise Abkühlung, um innere Spannungen zu vermeiden. Anschließend durchlaufen die fertigen Glasflaschen eine automatisierte Qualitätskontrolle in Reinräumen, in der sie auf Fehler geprüft werden. Nur einwandfreie Produkte werden anschließend verpackt und an die Kunden der pharmazeutischen Industrie versendet. Entspricht ein Glasbehälter nicht den Qualitätsstandards, wird er aussortiert und der Schmelze wieder zugeführt, sodass kein Material verschwendet wird.

Bild 1: Glasherstellung bei SGD in Kipfenberg.

Da der Schmelzprozess rund um die Uhr, sieben Tage die Woche laufen muss, ist eine ununterbrochene Produktion essenziell. Würde die Wanne abkühlen, würde das Glas erstarren, was eine vollständige Erneuerung der Anlage erforderlich machen würde.

Während der Werksführung konnten die angehenden Apothekerinnen und Apotheker einen faszinierenden Einblick in einen Bereich der Pharmazie gewinnen, der üblicherweise eher unbekannt, aber von zentraler Bedeutung ist. In voller Schutzmontur und hautnah bei hohen Temperaturen konnten die Studenten Schmelzung und Formung von Glas erleben. Der Besuch verdeutlichte eindrucksvoll, wie essenziell die „Gute Herstellungspraxis“ (GMP) nicht nur für Arzneimittel, sondern auch für deren Verpackungen ist – insbesondere für Glasbehälter, die höchste Qualitätsstandards erfüllen müssen.

Bild 2: In voller Schutzmontur. Von links nach rechts: Claus Meilinger (Geschäftsführung, SGD), Henning Gieseler (Dozent, FAU), Arda Okyay (studentischer Vertreter, FAU).

An dieser Stelle ist noch mal ein besonderer Dank an Herrn Meilinger und Herrn Landes von der SGD Kipfenberg GmbH gerichtet, die so viel Zeit investiert und diese Werksbesichtigung ermöglicht haben. Auch gilt Herrn Arda Okyay besonderer Dank für seine Hilfe bei der Organisation und Realisierung der Fahrt von studentischer Seite.